1994年,高级产品质量规划(APQP)是由汽车工业行动组 (AIAG)。在此之前,原始设备制造商(主要是汽车行业)的要求令人困惑,有时甚至是相互冲突的。 APQP 为规划、开发和生产产品创建了通用标准。

今天,APQP 及其子集的使用生产零件批准流程 (PPAP),已扩展到汽车行业以外的许多组织,包括航空航天和医疗行业。

什么是 APQP 和 PPAP

APQP 是一种结构化的产品和流程设计方法,可促进整个制造过程中内部和整个供应链的透明沟通和反馈。这套标准程序记录了通过相互理解要求和彻底的风险评估,通过可靠且可重复的流程生产合格零件的能力。借助 APQP 和 PPAP,您可以在流程的早期发现错误、纳入客户变更和反馈并交付高质量的产品。

PPAP 是 APQP 的输出。 PPAP报告审查了设计记录、授权工程变更、工程批准、尺寸结果、控制计划等18项要求。作为 APQP 流程的最后一步,PPAP 证明供应商是否可以复制零件的生产,并与客户的标准保持一致。

为什么选择 APQP 和 PPAP

APQP 的主要目标是提高制造零件的质量、确保结果一致并降低成本。它为供应商和客户提供了一种在开发新产品或更改现有产品时合作的方法。

通过更好地规划和管理质量流程,可以更快地正确制造产品,并减少生产早期阶段的工程变更和缺陷。这些减少可以带来更高质量的产品和更低的生命周期成本。它还建立了对供应商及其生产过程的信心。

简化 APQP 和 PPAP

当寻找改进 APQP 或 PPAP 流程的方法时,您会被无数的结果淹没。这足以让任何人超载。面对如此多的选择,您如何有效地分析和评估什么最适合您?

归结为5个概念:

让我们仔细看看这些概念,看看它们是如何相关的。

数字化

仍在纸上记录检查结果的公司数量惊人。似乎无论制造环境的其余部分如何自动化,质量流程由于某种原因都会落后。制造商明白他们需要 CAD/CAM 系统、某种 ERP 或 PLM、记账软件和 CMM 编程软件等。但质量数字化却被忽视、遗忘,或者他们没有意识到有一个选项可用。

不幸的是,当谈到质量过程时,人们普遍存在一种心态: “我们只需要记录所做的事情,以确保我们没有错过任何事情。”设施打印旅客,他们打印图纸 - 即使他们收到数字化版本,他们也会打印检查计划,他们打印工作指示等等。

操作员、检查员、经理和每个人都手写他们的“实际情况”,以记录已完成的操作、制造了多少零件、好零件、坏零件、检查结果。最后,经理审查文件,看到所有内容都已签署,然后将数据包存放在一个装有文件柜的房间里,直到审计员提出要求。然后,要知道在哪里再次找到数据包通常是一个挑战。

数据数字化使其变得可用、可访问且井井有条。当您需要时,您可以立即访问信息。工作或订单的进度一目了然,您可以在其中找到瓶颈并在流程中纠正它们,以免导致下游出现问题。数字化数据将有助于推动额外的步骤,以提供更高的效率和生产力。

集中

虽然一些公司将其宝贵的数据记录在纸上,但还有许多公司已采取措施“数字化”其数据,但尚未“集中”其数据。这是一个关键步骤,尤其是在质量领域经常被忽视。

在 Excel 或 Word 电子表格中记录检查数据是不错的第一步,但这不是目标。数据仍然分散。数据可以访问,但没有用处。虽然数字电子表格不再放在物理文件柜中,但它存储在公司网络上组织良好的文件夹层次结构中 - 如果组织整齐,这本身就是一项成就。然而,数据仍然分散在单独的电子表格、图纸和文档中。我们需要一个数据库来理解这一切。

通过将图纸、质量计划和检查结果存储在一个集中的数据库中,所有数据都以智能和有凝聚力的分层方式存储,并将数据连接起来。数据存储在一个位置,就有一个真相来源。报告、分析和仪表盘是一致的,并且具有最新的实时数据。每个人都在使用相同的数据来报告、仪表板和分析所有部分和所有作业的数据。集中的数据提供了更好的见解,并显著提高了可访问性因素。

模板化

如果没有标准模板,质量专业人员只能临时制作自己的表格、清单和流程。最佳实践并未在整个组织内得到利用。通常,这些流程存储在员工的脑海中,而不是书面记录和遵循,并且当信息从一个人传递给另一个人时,可能会丢失信息。

通过模板化的报告和工作流程,可以重复流程。新的工作和订单不必从头开始;该流程已经建立。它还提供了一种问责方法。你知道某人做了什么、何时做以及结果如何。

当检查数据模板化、数字化和集中化时,就可以创建、使用和执行标准。这将创建一致的报告、清单、工作流程和客户提交包。客户将通过收到与制造零件一致的报告而获得信心。

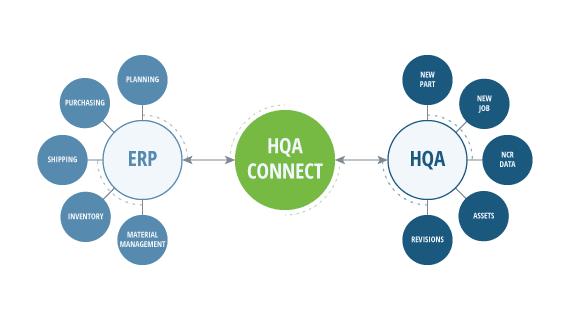

连接

管理制造质量流程变得越来越复杂。随着设计更加复杂和公差更加严格,供应商和客户的协调和统一变得更加重要。

带有附件、drop box或共享文件夹的电子邮件并不是有效的协作方式。项目会被遗漏,人们最终会得到不同版本的文件,对一个文件所做的更改会在其他文件上丢失。这一切都会导致买家和供应商感到沮丧。

具有数字化数据并使用标准模板存储在一个位置的系统可确保跨职能团队能够无缝、安全地就关键文档进行协作和沟通。用证据证明零件要求得到理解,记录责任有助于消除不必要的争论和挫败感。

协作工具至关重要,这样可以消除对质量要求的个人解释,所有各方都可以使用相同的表格、工作流程和报告,并且工程变更、批准和验收的可追溯性是可见的。买家和供应商充分了解流程以及各方的要求。

自动化

工业 4.0 正在推动制造业快速变革。许多制造商正在推行某种类型的智能工厂计划。制造商需要技术和软件来保持竞争力。对于制造的质量领域尤其如此。自动化有助于更快地完成质量流程、跟踪进度并持续改进零件生产。

随着数据被数字化并存储在一个位置,自动填充报告变得很容易。计划数据和数字化数据可以自动插入到适当的报告中。消除了手动剪切粘贴、打字和转换错误。

当流程延迟或超出容差时,可以自动触发通知和警报。管理层将知道何时存在需要解决的问题并尽快采取纠正措施。

现在,许多流程都拥有允许自动化的技术,例如对 2D PDF 绘图进行零件序号标注、对 3D 模型进行零件序号标注、启动项目或与其他业务系统同步。这些流程的自动化可以节省时间,并允许高技能人员处理更困难的方面。

最大化您的 APQP 和 PPAP 流程

APQP 是一项巨大的工作,涉及的人员数量、项目的复杂性以及变更请求的数量都非常大。由于 APQP 流程中会生成大量文档、流程和数据,传统的纸质工作流程可能会导致繁重且重复的手工工作、对人工解释的依赖以及处理多种数据格式和文件的增加。

通过确保遵循 5 个概念,您可以创建更高效、更高效的 APQP/PPAP 流程:

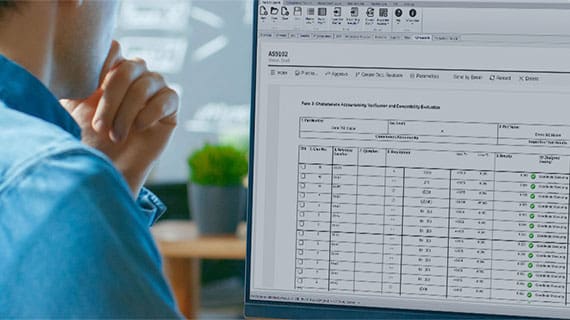

在 High QA,我们可以帮助您满足您的要求APQP/PPAP标准。我们的基于非 Microsoft Excel 的数据库驱动的制造质量管理软件提供了强大、稳健的制造质量项目管理解决方案。您可以在一个软件中高效地创建、管理、支持和监控 APQP/PPAP 要求。

无论您是在汽车、医疗保健、航空还是其他制造行业,我们完整的 APQP/PPAP 解决方案都符合制造标准。立即联系我们,让我们将您的质量管理流程与 High QA 360 软件完全集成且无缝连接。

关于High QA

我们为客户提供行业级软件解决方案,以确保在更短的时间内创建产品并减少错误。我们为汽车、航空航天、医疗器械、建筑以及石油和天然气行业的众多客户提供服务。