质量和制造行业首字母缩略词和术语

High QA

2022 年 3 月 31 日

质量和制造业充满了术语和首字母缩写词——虚拟的字母汤。这几乎就像学习外语一样。不知道缩写词可能会让您在对话中感到困惑或困惑。更不用说试图记住它以便稍后查找。

行业特定术语和首字母缩略词可能有多种含义,您在 Google 中找到的内容可能并不总是适合实际情况。

我们收集了一些您可以使用的最常见的制造和质量首字母缩略词和术语。还有一个协会和团体的部分。请确保将此内容添加为书签以供日后使用。

制造和质量首字母缩略词和术语

AQL

可接受的质量限度

在一系列连续批次中,出于抽样检验的目的,质量水平是令人满意的过程平均值的极限。

BOM

物料清单

产品设计记录中包含的组件和材料列表。

CI

关键项目

对产品的实现和使用有重大影响的那些项目(功能、部件、软件、特性、流程);包括安全、性能、形式、配合、功能、可生产性、使用寿命等;需要采取具体行动以确保它们得到充分管理。示例包括:安全 CI、断裂 CI、任务 CI、关键特性 (KC) 以及对安全至关重要的维护任务。

三坐标测量机

三坐标测量机

一种对产品、工具和组件进行尺寸测量的设备,精度接近 0.0001 英寸。

COPQ

质量差的成本

与提供劣质产品或服务相关的成本。共有四类:内部故障成本(与客户收到产品或服务之前发现的缺陷相关的成本)、外部故障成本(与客户收到产品或服务之后发现的缺陷相关的成本)、评估成本(为确定产品或服务而发生的成本)。符合质量要求的程度)和预防成本(将故障和评估成本降至最低而产生的成本)。

COQ

质量成本

有些人认为它与 COPQ 是同义的,但另一些人则认为它是独一无二的。虽然这两个概念强调相同的想法,但对于哪个概念先出现以及每个概念包含哪些类别很多人存在分歧。

CP

控制方案

通过解决关键特征和工程要求来控制零件和过程质量的系统的书面描述。

消费者质量指数

持续的质量改进

分析能力和流程并反复改进以实现客户满意度的理念和态度。

CTQ

对质量至关重要

对于指定产品,客户所需的可测量数据是非常重要的。

CTQ 将规定所涉及的流程、风险以及产品设计和制造中的几乎所有内容。

DFMEA

设计失效模式和影响分析

用于识别和评估潜在系统、产品或流程故障的一组系统活动。它确定了这些失败和活动的影响和结果。它消除或减轻故障并提供所执行工作的书面历史记录。

FMEA

失效模式和影响分析

一种通过对系统、设计或流程中的潜在故障模式进行排序和记录来分析风险的结构化方法。分析内容包括:

- 识别潜在故障及其影响

- 因素排序(严重性、发生频率、潜在故障的可检测性)

- 为减少风险而采取行动的识别结果

- FMEA 有助于识别关键项目以及关键设计和流程特征,帮助确定减轻风险的行动计划的优先顺序,并充当经验教训的存储库。

ID

检验尺寸

通过特定尺寸,您可以有效地传达应检查制造零件的频率,以确保零件的尺寸值和公差在指定范围内。

伊塔尔

国际武器贩运监管

ITAR 是美国的法规,用于控制防务和太空相关物品和服务的制造、销售和分销。除了火箭发射器、鱼雷和其他军事硬件外,该清单还限制了用于建造 ITAR 控制的军事装备的计划、图表、照片和其他文件。

KC

主要特点

其变化对产品装配、性能、使用寿命或可生产性有重大影响的属性或特征;需要采取具体行动来控制变化

零件、子组件或系统的 KC 是那些选定的几何、材料特性、功能和/或外观特征;这些是可测量的,并且其变化控制对于满足客户要求和提高客户满意度是必要的。

过程 KC 是过程的那些选定的可测量特征,其控制对于管理零件或系统 KC 的变化至关重要。

当客户定义的 KC 在生产/维护设置中不易测量时,可以识别替代 KC,并且可能需要控制其他特性以确保一致性。

韩国石油公司

主要产品特性

可能影响产品质量、安全性、法规合规性、配合、功能、性能或后续加工的关键产品特性。还包括影响后续操作、产品功能或客户满意度的任何功能。

NCR

不合格记录

用于核算和保存不合格状况知识的永久记录。

NDE

无损评估

不损坏或毁坏测试部件的评价方法。

NDT

非破坏性测试

不损坏或破坏测试零件的测试方法。

NPI

新产品介绍

建立清晰的设计、制造和质量计划以将产品从概念转变为最终形式的过程。

光学字符识别

光学字符识别

自动从扫描文档或图像文件中提取打印或书写的文本数据,然后将文本转换为机器可读的形式以用于数据处理。

PDP

产品开发流程

通用术语,指组织的产品实现过程。该过程从概念产品需求开始,并扩展到产品的整个生命周期。

PFMEA

过程失效模式和影响分析

制造商用来检测零件制造过程中潜在故障的过程。过程的每个步骤都经过仔细分析,以识别制造过程中可能出现的每一个可能出错的地方,从而为所有情况做好准备。它允许制造商建立流程保护措施,以抵消潜在故障的发生。

采购经理人指数

产品和制造信息

制造产品零部件和装配体所需的 3D CAD 模型中包含的数据。它可能包括几何尺寸和公差、3D 注释(文本)和尺寸、表面光洁度和材料规格。该数据与基于模型的定义中的 3D 模型结合使用,以消除数据集利用中的 2D 绘图。

生产计划管理

流程绩效管理

监督流程实例以确保其质量和及时性;还可以包括主动和被动行动以确保良好的结果。

PQP

生产质量计划

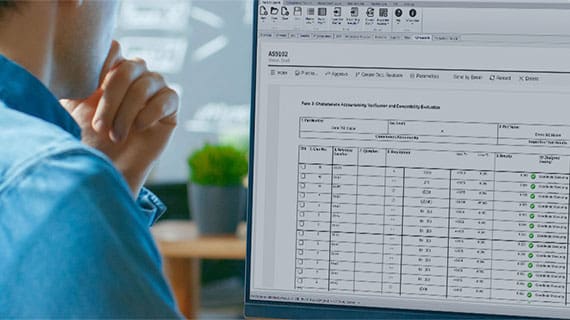

HighQA PQP是一个强大的制造质量项目管理解决方案,可满足 PPAP 流程要求。数据库驱动的制造质量管理软件是一种基于非微软Excel 的解决方案,为制造质量管理流程的各个方面提供项目管理工具和自动化。它符合汽车、医疗、航空航天和其他行业的制造法规。

PRR

生产准备审查

由多学科团队对制造过程(例如设备、操作员培训、制造文档、控制计划、相关测量工具)进行审查,以验证生产过程是否得到适当定义、记录并准备好进行生产

PSW

零件提交保证书

通常用于确认零部件供应满足客户要求和规格的文件或表格。该文档是称为生产零件批准流程 (PPAP) 的质量管理流程的基本部分,并包含整个 PPAP 文档的摘要。

QA

质量保证

质量保证 (QA) 的重点是预防缺陷。它主动旨在预防缺陷,而不仅仅是识别缺陷。 QA 是质量管理的过程,涉及许多不同部门的人员。

人们通常认为质量控制和质量保证是一回事,然而,虽然两者都是质量管理体系的重要组成部分,但两种活动之间存在一些微妙但重要的区别。

质量控制

质量控制

质量控制 (QC) 侧重于验证输出的质量。它通常旨在识别缺陷而不是预防缺陷。质量控制涉及缺陷的识别,因此,它被视为质量管理的“检查”要素,通常只涉及检查部门的人员。

人们通常认为质量控制和质量保证是一回事,然而,虽然两者都是质量管理体系的重要组成部分,但两种活动之间存在一些微妙但重要的区别。

质量管理体系

质量管理体系

记录管理和监控质量流程所需的结构、流程、工作流程、角色、职责和程序的正式系统。

SC

显着特征

可能影响产品或流程的配合、功能、性能的产品特性或流程。 FMEA 文档中经常注明。

SC

供应链

公司及其供应商之间用于生产特定产品的网络。该网络包括不同的活动、人员、实体、信息和资源。供应链还表示将产品或服务从原始状态送到客户手中所采取的步骤。

SQL

统计质量控制

应用统计技术来控制质量。通常与术语统计过程控制 (SPC) 互换使用,尽管统计质量控制包括验收抽样,而统计过程控制则不然。

质量管理

供应商质量管理

供应商质量是供应商提供满足客户需求的商品或服务的能力。供应商质量管理被定义为通过使用主动和协作的方法来管理供应商质量的系统。

TDP

技术数据包

数据包,通常是 PDF,其中包含制造零件或产品所需的所有技术设计和制造信息。它通常包括零件几何形状、零件序号图、材料规格、制造工艺和质量要求。

TQC

全面质量控制

集成组织各部分的质量开发、维护和改进的系统。它帮助组织经济地制造其产品并提供服务。

全面质量管理

全面质量管理

该术语最初用于描述质量改进的管理方法。从那时起,TQM 就具有了多种含义。简而言之,这是一种通过客户满意度实现长期成功的管理方法。 TQM 的基础是组织的所有成员参与改进流程、产品、服务及其工作文化。实施他的方法可以在 Philip B. Crosby、W. Edwards Deming、Armand V. Feigenbaum、Kaoru Ishikawa 和 Joseph M. Juran 等质量领导者的指导文件中找到。

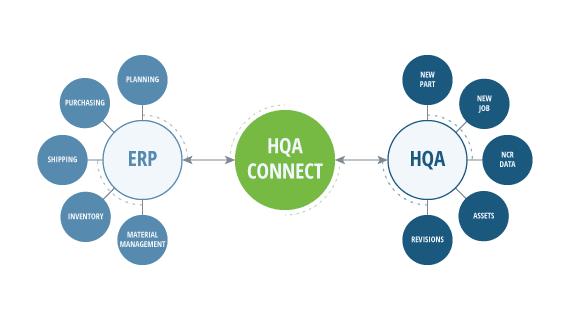

关于High QA

在 High QA,我们为客户提供行业级软件解决方案,以确保在更短的时间内创建产品并减少错误。我们为汽车、航空航天、医疗器械、建筑以及石油和天然气行业的广泛客户提供服务。