什么是 PPAP 以及它如何为您提供帮助

High QA

2022 年 1 月 14 日

PPAP 是您在制造业中会听到的一个术语。 PPAP 是 Production Part Approval Process (PPAP) 的缩写,是指业界普遍使用的一种标准制造方法,用于确保生产过程中的质量和一致性。它是 APQP 检查表的一部分。 APQP 代表先进产品质量规划 (APQP),是由汽车工业行动小组 (AIAG) 维护的制造质量标准。

PPAP 的主要目的是提供证据,证明组织正确理解特定要求和整个客户工程设计记录。

它还表明制造过程可以以引用的生产率生产出始终满足所有工程和质量要求的产品。

所有原始设备制造商 (OEM) 供应商都遵循此标准化方法,以加快新零件和修订零件的批准。

总体而言,PPAP流程在提高设备质量方面发挥着重要作用,同时减少了零件审批过程中所需的时间和费用。

PPAP 流程需要什么?

PPAP 包含 18 个要素,但其应用取决于客户要求和制造零件的复杂性。

- 记录设计:这需要技术图纸和采购订单。

- 工程变更通知:如果存在对现有部分进行修改的请求,则它存在。

- 客户认可:客户的工程部门必须给予批准。

- 设计失效模式和影响分析 (FMEA):详细的风险评估,找出设计中可能存在的漏洞。

- 工艺流程图:生产从开始到结束所涉及的步骤。

- 过程失效模式和影响分析 (PFMEA):概述了制造过程中可能出现的故障。

- 控制计划:减少可能发生故障的措施。

- 测量系统分析:生产过程所需设备的规格和详细信息的记录。

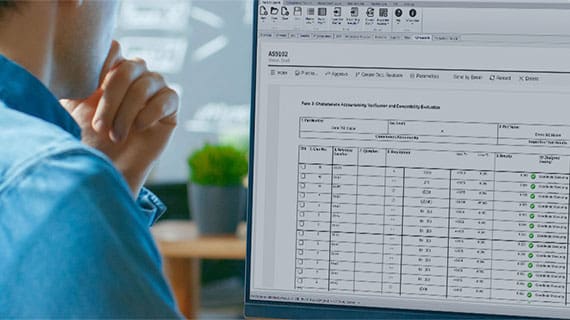

- 尺寸布局结果:确保技术图纸和最终产品匹配的验证检查。

- 设计验证计划和报告:包括所有相关材料认证的验证记录。

- 统计过程控制(SPC):整个过程和最终产品制造所涉及的组件的统计质量控制文件。

- 合格的实验室文件:来自任何实验室测试的所有认证。

- 外观去除检查:客户对产品外观的认可。

- 样品生产零件:客户收到产品样品以供批准。

- 主样本:客户必须签字的产品的最终版本。

- 检查辅助工具:制造商在生产过程中执行的所有必要检查。

- 客户具体要求:指客户提出的任何具体要求。

- 零件提交保证书 (PSW):PPAP 提交中捕获的所有内容的摘要,包括声明签名。

PPAP 的好处

虽然 PPAP 包含一长串要素,但它有助于确保所有产品均按照制造计划生产。该过程还可以帮助用户避免使用或分发未经批准的零件。

它有助于认证制造零件所需的每个关键流程,使其每次都符合工程和制造标准以及质量规范。它使制造商能够确保在生产运行期间满足要求,从而提供高质量的产品。

供应商

PPAP 流程为供应商提供了明确的指导方针,以了解他们必须满足的期望,从而改善沟通流程。用户还可以识别生产过程中需要更多开发的供应商。

因此,PPAP 最大限度地降低了失败风险,并使用户能够及时采取纠正措施。

顾客

PPAP 流程使客户可以轻松地在生产过程的早期发现问题或缺陷。因此,它可以降低保修费用并防止因质量不良而产生的成本。

总体而言,该过程减少了制造过程中使用的时间和费用,同时加强了供应商和买方的关系。

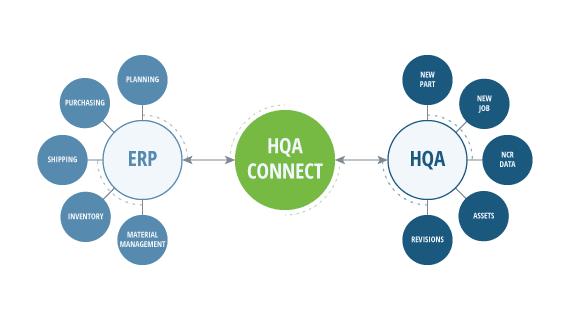

关于High QA

在 High QA,我们为客户提供行业级软件解决方案,以确保在更短的时间内创建产品并减少错误。我们为汽车、航空航天、医疗器械、建筑以及石油和天然气行业的广泛客户提供服务。